¿Cómo se fabrica un coche de Fórmula 1? Te lo explicamos

Cargar reproductor de audio

¿Cuántas piezas tiene un coche de F1?

Un coche de Fórmula 1 está formado por 14 mil 500 componentes individuales.

Los equipos fabrican uno nuevo cada año y, aunque cada diseño es único, se ajusta a una serie de normas que definen dimensiones, zonas prohibidas, límites de peso y especificaciones de los materiales.

Para mantener los costes reducidos, los coches deben llevar ciertas piezas estándar y prescritas, mientras que las piezas transferibles -que incluyen cajas de cambio y embragues- pueden comprarse y venderse entre equipos.

A partir de 2022, los coches deberán llevar ciertas piezas "estándar" y piezas "prescritas", como la aerodinámica de las ruedas, los cubos de las ruedas y la bandeja del suelo delantero, que los equipos deberán construir según un diseño establecido. También hay "piezas transferibles", como cajas de cambio y embragues, que pueden comprarse y venderse entre equipos.

El reglamento técnico define "cajas de reglas" que limitan los diseños de los equipos. Esto incluye el establecimiento de dimensiones específicas para los alerones y los bargeboards, la definición de zonas aerodinámicas prohibidas y la prohibición de ciertas aleaciones de alto coste en los motores.

Cada año se produce un nuevo coche, pero a diferencia de un coche de carretera, que suele ser el mismo una vez que sale de la fábrica, un coche de F1 se desarrolla continuamente, con nuevas piezas que se introducen carrera a carrera.

Un coche de F1 en la pista.

Photo by: Mark Sutton / Motorsport Images

¿Cuándo empieza el proceso?

El diseño de un coche de F1 lleva mucho más tiempo del que se piensa. Los mejores equipos empiezan a trabajar en los nuevos coches más de una temporada antes de que salgan a pista, por ejemplo, el trabajo en un coche de 2021 habría empezado en los últimos meses de 2019.

El proceso comienza con los jefes de equipo de motor y chasis discutiendo el enfoque general y recibiendo los comentarios de los pilotos sobre el coche actual. Después de eso un equipo de concepto evalúa los nuevos enfoques.

A medida que avanza el año previo al lanzamiento del coche, el diseño se vuelve más complicado y más detallado, y el enfoque del equipo se aleja lentamente del desarrollo del coche actual para producir el futuro monoplaza.

A lo largo de la temporada, cada vez más personal se traslada del diseño para trabajar en el nuevo coche, pero sólo en invierno las cosas se unen físicamente, con la prueba de elementos fabricados externamente y diseños convertidos en piezas reales.

Diseño y desarrollo

El desarrollo de un coche comienza en la oficina de diseño, donde los equipos de personas se sientan detrás de ordenadores CAD (diseño asistido por ordenador) para producir complejos dibujos en 3D de las nuevas piezas, que, en un punto álgido, pueden llegar a ser cientos cada día.

Diferentes subgrupos se encargan de distintas áreas o aspectos del coche, como la transmisión, la electrónica, el diseño mecánico y la aerodinámica, así como el diseño de compuestos, que implica la planificación de la forma de fabricar las piezas.

La aerodinámica es una de las áreas más importantes y los equipos suelen tener entre 3 y 4 grupos separados, cada uno enfocado en un área de interés diferente. Ellos crean diseños que se prueban en CFD (dinámica de fluidos computacional) para decidir cuáles pasan a las pruebas del túnel de viento.

En el pasado, algunos equipos probaban coches a escala real en los túneles de viento, pero ahora el máximo se fija en el 60% para reducir los costes (ya que las piezas cuestan mucho más a escala real que al 60%).

La mayoría de las piezas del modelo se fabrican ahora con prototipos rápidos e impresión 3D, y las alas son de metal. En el túnel, el coche se atornilla a una columna central y un ventilador le sopla aire con una correa debajo que funciona a una velocidad acorde.

El modelo está lleno de sensores para registrar la velocidad y la presión, y la columna vertebral está unida a una balanza sensible para medir la fuerza descendente. El coche se mueve dinámicamente para cambiar la altura y la inclinación de la carrocería, con movimientos que serían similares a los de estar en una pista.

Ahora los equipos están limitados a un solo túnel -¡en el pasado, se sabe que Ferrari corría las 24 horas del día en tres lugares! - y la velocidad está limitada a un máximo de 180 km/h, lo que significa que no pueden probar completamente todos los aspectos del rendimiento del coche.

También hay límites en la cantidad de tiempo que se puede dedicar al CFD y al túnel de viento, dependiendo del lugar en el que un equipo terminó la temporada anterior. El último clasificado obtiene un 25% más de tiempo en el túnel que el vigente campeón.

Un modelo de un F1 a escala listo para el túnel de viento.

Photo by: Manor Racing

Fabricación

Alrededor del 80% del coche está fabricado con materiales compuestos y la fibra de carbono preimpregnada es el material principal. Esta estera tejida de hilos de carbono recubiertos previamente con resina se suministra en rollos gigantes y se almacena en congeladores para mantenerla fresca.

Las piezas de fibra de carbono comienzan con un patrón, normalmente hecho de epoxi con fresadoras de cinco ejes que utilizan datos CAD para cortar con una precisión de 0,05 mm. A continuación, los patrones se utilizan para fabricar un molde hembra de fibra de carbono, que luego se utiliza para hacer la pieza final.

Las áreas de fabricación de compuestos de una fábrica de F1 son entornos clínicos con controles de la presión del aire, la humedad y la temperatura estrictamente controladas y los trabajadores llevan siempre monos protectores limpios y protectores de calzado. Esto se debe a que cualquier impureza que entre en la pieza podría causar un fallo catastrófico.

Como ejemplo de cifras, McLaren cuenta con 130 personas trabajando en las piezas de composite en todo momento, en la sala blanca, en los talleres de corte y ensamblaje, en el taller de patrones y en los talleres mecánicos. Los equipos más pequeños subcontratan este proceso de fabricación.

La estera de fibra de carbono se corta con precisión en formas específicas -definidas por el departamento de diseño de compuestos- y se colocan de forma muy precisa, ya que las diferentes direcciones de los filamentos ofrecen diferentes propiedades y direcciones de resistencia.

La colocación de las piezas sigue haciéndose a mano, con la ayuda de un sistema de colocación láser guiado por ordenador. Se utilizan más capas en las piezas que soportan más tensión, y algunas piezas, como el chasis, tienen diferentes espesores en distintas zonas en función de los requisitos de rigidez.

De hecho, la compleja naturaleza de la fabricación de la fibra de carbono ha permitido a los equipos saltarse las normas - literalmente - creando alerones que son más débiles en ciertas zonas y que pueden flexionarse al ejercer una determinada carga aerodinámica pasando las pruebas de carga estática, pero flexionándose en la pista. Se dice que el alerón trasero de Mercedes hacía esto a finales de 2021.

Una vez que el carbono está colocado en el molde, se introduce en una bolsa de vacío, se coloca en un autoclave (un gran horno) y se somete a presión. Después se cura a una temperatura y presión controladas durante horas.

Las altas temperaturas del autoclave funden la resina entre los hilos de carbono para que se extienda y luego se endurezca hasta obtener una pieza sólida. El número de tratamientos de vacío y los procesos de curado térmico también pueden afectar a la pieza final.

Muchas piezas se fabrican en dos o más secciones: el chasis monocasco, por ejemplo, consta de dos mitades (superior e inferior) que se pegan entre sí; las aletas delanteras y traseras son huecas y se pegan entre sí para obtener la construcción final.

Junto con el proceso de fibra de carbono, también hay una gran cantidad de fabricación de metal, en gran parte utilizando metales "exóticos". Alpine, por ejemplo, utiliza 16 máquinas para procesar todas estas piezas y las sustituye cada tres años.

Andrew Scrowther, CNC Machinist, McLaren

Photo by: McLaren

Prueba de piezas

¿Recuerda las 14.500 piezas mencionadas al principio? Pues bien, todas ellas deben ser inspeccionadas y aprobadas antes de que lleguen al coche, y tampoco hay sólo una pieza de cada una.

Antes de que el coche gire una rueda, se llevan a cabo numerosas pruebas para garantizar la máxima fiabilidad posible, y el número de participantes en las carreras modernas, comparado con el de hace 10 años, demuestra que esto funciona.

Los materiales se ponen bajo el microscopio (literalmente) y todas las piezas del coche se someten a pruebas no destructivas (NDT) con técnicas de rayos X o ultrasonidos para evaluar la unión de las juntas y el estado de los laminados, comprobaciones de firmeza, controles visuales y una limpieza a fondo.

También se utilizan máquinas de medición de coordenadas por ordenador (MMC) y dispositivos láser manuales para comprobar las dimensiones, midiendo con una precisión de micras para garantizar el ajuste perfecto y la legalidad.

Una nariz, por ejemplo, se somete a una inspección de materiales compuestos, a un escaneo láser hexagonal, a una prueba no destructiva de materiales compuestos para comprobar las grietas mediante un acoplador ultrasónico, a un penetrante fluorescente para comprobar las grietas y a una prueba de tensión física.

A continuación, todos los subconjuntos y conjuntos se ensamblan y se ponen en marcha en bancos de pruebas dinámicos que someten a las piezas a pruebas que coinciden con las temperaturas y los ciclos de movimiento que se esperan en la pista.

A cada pieza se le asigna una "vida" basada en el kilometraje o en el tiempo, tras la cual debe ser retirada y sustituida, y los componentes, especialmente los críticos para la seguridad, se prueban a menudo hasta tres o cuatro veces en el tiempo de vida que deben durar, solo para estar seguros.

Los equipos también deben incluir un número cada vez mayor de estructuras de choque alrededor del coche. Las pruebas de choque de la FIA deben ser superadas antes de que el coche sea certificado. Éstas incluyen pruebas de impacto frontal, trasero y lateral y de vuelco, y son extremadamente destructivas.

Primera puesta en marcha

Aquí es cuando todo se vuelve realidad. En la fábrica, la unidad de potencia, el sistema de combustible, el sistema hidráulico, la transmisión y el sistema de refrigeración se fijan al chasis y se conectan para ser probados.

En ese momento, el proceso de diseño está a medio camino, por lo que aún queda mucho por recorrer. El coche aún no tiene toda la carrocería montada, por lo que visualmente se describe como "Robocop cuando se quita toda la piel".

Una vez que todas las piezas están fabricadas y listas para ser montadas, la primera construcción del coche dura aproximadamente una semana, con el coche montado en la bahía de carreras. El chasis monocasco es la sección central, y todos los subconjuntos se atornillan a él.

Una vista de la recta del circuito de Barcelona.

Photo by: Mark Sutton / Motorsport Images

Shakedown y testing

Es la primera vez que el coche sale del garaje en un circuito. Los equipos deben hacer un "shakedown" del monoplaza para asegurarse de que está bien atornillado y puede circular sin problemas.

Los equipos suelen hacer esto en un "día de rodaje" designado, con un recorrido limitado a menos de 100 km. De este modo se asegura que el coche funciona bien y el equipo puede centrar su limitado tiempo de pruebas de pretemporada en la puesta a punto del coche antes de la primera carrera.

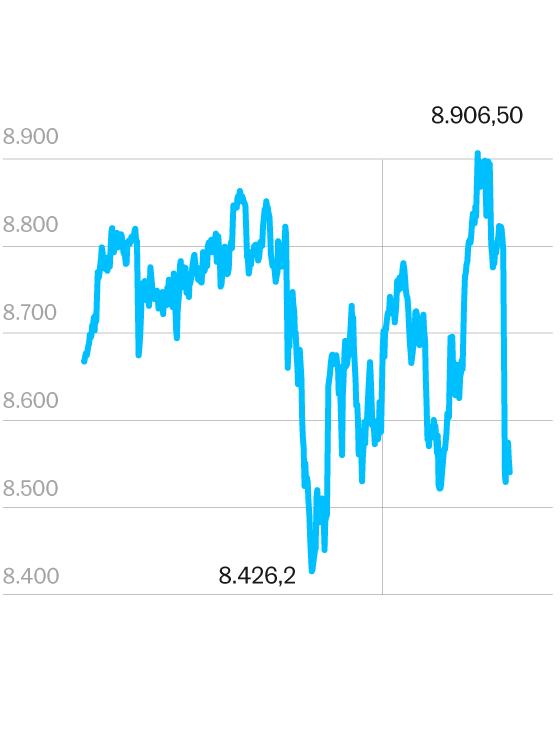

¿Cuánto cuesta hacer un F1?

En la actualidad, la Fórmula 1 tiene un límite de costos, por lo que el gasto se limita a 140 millones de dólares, o 106 millones de libras, por temporada en 2022, y posteriormente se reduce a 135 millones de dólares, o 102 millones de libras, a partir de 2023.

Este presupuesto debe cubrir todos los costos relacionados con el rendimiento del coche, pero no el marketing ni los salarios de los pilotos y de los tres miembros más caros de la escudería.

El coste del coche en sí es difícil de definir debido a todos los diferentes elementos que intervienen, y a que cada equipo varía su diseño, por supuesto, pero se estima en unos 8 millones de dólares.

Los motores son la parte más cara, con un coste estimado 4.73 millones de dólares por unidad.

El chasis cuesta alrededor de 1.35 millones de dólares.

La caja de cambios cuesta 1 millón 13 mil dólares.

Los alerones delanteros pueden valer 202 mil dólares cada uno, ¡y se necesitan muchos en la temporada!

El volante, gracias a su compleja electrónica, cuesta unos 67 mil dólares.

Y aunque los neumáticos parezcan una ganga en comparativa con otras piezas, a unos 2 mil 26 dólares por juego, un equipo utilizará 20 juegos por coche y por carrera, lo que supone un gasto de 81 mil dólares cada fin de semana de carrera.

A fin de cuentas, los coches de F1 son probablemente los más detallados de la historia, y ciertamente cuestan bastante dinero, pero es esta atención al detalle la que nos da algunas de las mejores carreras de la categoría vistas en los últimos años.

También lee:compartidos comentarios

Tipos de sombreros para niños: El sombrero perfecto para cada ocasión

19/05/2022Cuando se trata de vestir a sus hijos, los sombreros son una gran manera de añadir algo de personalidad y estilo. Hay tantos tipos diferentes de sombreros para niños disponibles en el mercado hoy en día, que puede ser difícil...